Werkzeugaufmaß und Prozessstabilität bei CIM-Prozessen

Was Sie hier erwartet: EINLEITUNG GRUNDLAGEN: FEEDSTOCK-ZUSAMMENSETZUNG UND WERKZEUGAUFMAß EINFLUSS DER PULVEROBERFLÄCHE UND PARTIKELGRÖßENVERTEILUNG

2 minute gelesen

Mathias Evers : 24.04.2025

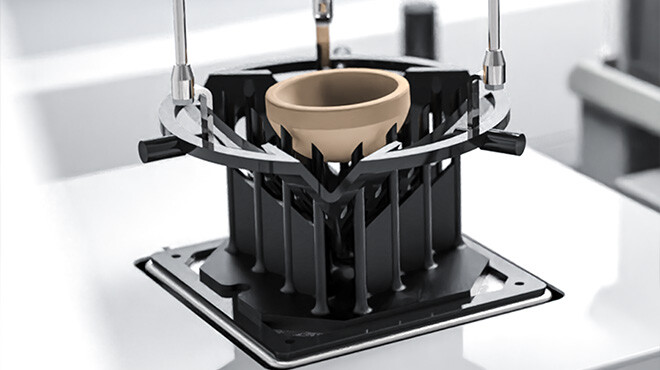

Die Dichte spielt in der Pulvermetallurgie und bei Pressprozessen eine entscheidende Rolle. Sie beeinflusst sowohl die Stabilität der Bauteile als auch den späteren Fertigungsprozess. In diesem Blogartikel werfen wir einen genaueren Blick auf die sogenannte Schüttdichte und die Gründichte, ihren Einfluss auf den Pressvorgang sowie die Auswirkung externer Faktoren.

Die Qualität eines gepressten Bauteils hängt wesentlich von der Dichte des eingesetzten Materials und den im Pressprozess auftretenden Faktoren ab. Über die Presskraft und den Pressweg wird während des Prozesses direkt Einfluss auf die Gründichte genommen. Diese Gründichte – das heißt die Dichte des frisch gepressten Teils vor weiteren Prozessen wie Sintern – bestimmt bereits, wie stabil das Werkstück später sein wird und wie hoch die Maßhaltigkeit im weiteren Verlauf ist.

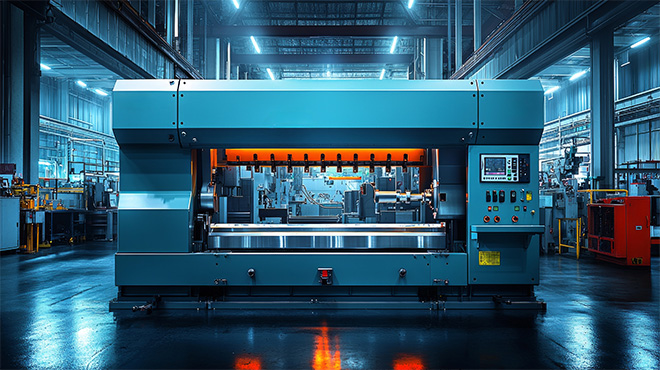

Nach dem Pressen und einer gewissen Anlaufzeit (typischerweise nach 100 bis 200 gepressten Teilen) erreicht die Presse in der Regel ihren Betriebstemperaturbereich. Erst dann stellt sich ein „warmer“ Prozess ein, der für konstant hohe Prozessstabilität sorgt. Ein idealer Zustand ist daher dann erreicht, wenn die Presse lange in diesem Bereich läuft – so lassen sich Schwankungen durch das Kalt-Heiß-Zyklus-Verhalten minimieren.

Die Schüttdichte ist die Dichte eines Pulvers, wenn dieses locker in einen Messzylinder gefüllt wurde – also ohne es dabei zu verdichten. Sie gibt somit Aufschluss darüber, wie viel Pulvermasse pro Volumeneinheit vorhanden ist, wenn das Pulver lediglich „eingeschüttet“, aber nicht gepresst wird.

Da die Schüttdichte eine Art „Ausgangsparameter“ für die Pulvermenge pro Volumeneinheit darstellt, hat sie direkten Einfluss auf die Gründichte. Wenn beispielsweise ein Pulver eine sehr niedrige Schüttdichte aufweist, benötigt man für dieselbe Masse ein größeres Volumen. Umgekehrt braucht ein Pulver mit höherer Schüttdichte weniger Platz im Presswerkzeug.

Insbesondere beim „geometrischen Einstellen“ – also dem Einstellen des Pulvervolumens im Werkzeug über Höhe oder Masse – kann eine falsche Einschätzung der Schüttdichte zu ungewollten Schwankungen der Gründichte führen.

Je feiner ein Pulver ist, desto größer ist dessen Oberfläche im Verhältnis zum Volumen (Oberflächen-Volumen-Verhältnis). Dies wirkt sich wiederum auf die Schüttdichte aus, da mehr „Lufteinschlüsse“ und bessere Fließeigenschaften entstehen können. Gleichzeitig beeinflusst ein feines Pulver den Binderanteil, da aufgrund der größeren Oberfläche mehr Binder aufgenommen wird.

Mehrere Gründe können die Schüttdichte verändern:

Pressen durchlaufen oft einen Kalt-Warm-Zyklus. Nach rund 100 bis 200 Teilen kommt es zum „Einschwingen“ des Prozesses: Die Presse ist dann ausreichend warm und die Prozessparameter stabilisieren sich. Dies wirkt sich positiv auf die Wiederholgenauigkeit und damit die erreichte Gründichte aus.

Externe Einflüsse wie Temperaturschwankungen, Luftfeuchtigkeit oder unregelmäßiger Binderanteil beeinträchtigen den Pressprozess. Daher gilt: Je mehr äußere Faktoren ausgeschlossen oder stabil gehalten werden, desto konstanter und reproduzierbarer wird die Gründichte. In der Praxis setzt man hierfür auf:

Die Gründichte ist einer der wichtigsten Prozessparameter. Oft wird sie in Echtzeit oder in regelmäßigen Abständen gemessen, um zu überprüfen, ob der Prozess stabil verläuft.

Die Dichte – ob als Schüttdichte oder Gründichte – ist ein zentrales Element bei Pressprozessen in der Pulvermetallurgie. Nicht nur die reine Presskraft und der Pressweg, sondern auch Faktoren wie die Pulverzusammensetzung, die Pulverkörnung, die Binderanteile und externe Einflüsse spielen eine maßgebliche Rolle für ein gleichbleibend hochwertiges Endprodukt.

Um die Prozessstabilität zu erhöhen, empfehlen sich unter anderem:

• Eine möglichst konstante Schüttdichte durch präzise Messung und gleichbleibendes Pulvermaterial.

• Die Minimierung von äußeren Störungen (z. B. Temperatur, Feuchtigkeit, Kalt-Heiß-Zyklus der Presse).

• Ein durchdachtes Klimatisierungskonzept sowie eine sorgfältige Auswahl und Überwachung des Binders.

Auf diese Weise lässt sich der Pressprozess optimieren, was langfristig zu einer höheren Produktivität und einer besseren Qualität der gepressten Teile führt.

Was Sie hier erwartet: EINLEITUNG GRUNDLAGEN: FEEDSTOCK-ZUSAMMENSETZUNG UND WERKZEUGAUFMAß EINFLUSS DER PULVEROBERFLÄCHE UND PARTIKELGRÖßENVERTEILUNG

Was Sie hier erwartet: EINLEITUNG WAS IST METAL INJECTION MOLDING HERAUSFORDERUNGEN IM MIM PROZESS: DIE BEDEUTUNG DER DICHTE GRÜNDICHTEBESTIMMUNG:...

Was Sie hier erwartet: EINFÜHRUNG PARAMETRIERUNG VON PRESSEN VORHERSAGE DES SCHRUMPFVERHALTENS AUTOMATISIERTE DICHTEBESTIMMUNG FAZIT Einführung ...