Bedeutung der Dichte im Pressverfahren

Was Sie hier erwartet: EINFÜHRUNG PARAMETRIERUNG VON PRESSEN VORHERSAGE DES SCHRUMPFVERHALTENS AUTOMATISIERTE DICHTEBESTIMMUNG FAZIT Einführung ...

3 minute gelesen

Chris Young : 15.09.2023

Im Bereich der modernen Fertigung hat sich das additive Fertigungsverfahren (AM) als revolutionäre Technologie herauskristall

isiert, die das Potenzial hat, Branchen durch ihre Fähigkeit zur Herstellung komplexer Geometrien, Verkürzung von Vorlaufzeiten und Ermöglichung einer bedarfsgerechten Produktion weiterzuentwickeln.

Mit der zunehmenden Einführung von AM-Prozessen in Bereichen der Luft- und Raumfahrt, sowie der Medizintechnik bleibt jedoch eine entscheidende Herausforderung bestehen: die Sicherstellung der Qualität und Zuverlässigkeit von 3D-gedruckten Komponenten. Die Qualitätssicherung im AM-Bereich ist ein multidimensionales Unterfangen, das eine Reihe von Test-, Verifizierungs- und Analysetechniken umfasst, die darauf abzielen, die strukturelle Integrität und funktionale Leistung von gedruckten Bauteilen zu gewährleisten. Im Zentrum dieses Validierungsprozesses steht der entscheidende Aspekt der Dichtebestimmung, der eine entscheidende Rolle bei der Entfaltung des vollen Potenzials des additiven Fertigungsverfahrens spielt.

AM hat die Vorstellungskraft von Designern, Ingenieuren und Herstellern gleichermaßen ergriffen, da es ihnen ermöglicht, komplexe Strukturen und kundenspezifische Designs zu fertigen, die zuvor durch herkömmliche Fertigungsmethoden unerreichbar waren. Wie heute jeder weiß, baut AM im Gegensatz zur subtraktiven Fertigung, bei der Material entfernt wird, um ein Teil zu formen, Objekte Schicht für Schicht auf, oft unter Verwendung von Pulvermaterialien oder Metallen/Polymeren, die selektiv verschmolzen oder gehärtet werden, um das Endprodukt zu bilden. Dieser schichtweise Ansatz ermöglicht eine größere Designfreiheit, reduzierten Abfall und die Konsolidierung von Teilen, was zu effizienteren Produktionsprozessen führt.

Doch während sich die Technologie weiterentwickelt, hat sich die Sicherstellung der Qualität und Zuverlässigkeit von 3D-gedruckten Erzeugnissen als kritischer Punkt herausgestellt. Die komplexe Natur der AM-Prozesse führt zu Herausforderungen, die eine umfassende Qualitätssicherungsstrategie erfordern. Im Gegensatz zu traditionellen Fertigungstechniken, bei denen die mechanischen Eigenschaften eines Materials relativ vorhersehbar sind, können die Eigenschaften von 3D-gedruckten Teilen durch Faktoren wie Schichtadhäsion, Abkühlraten und lokale Materialvariationen beeinflusst werden. Diese Nuancen können zu internen Defekten führen, wie Hohlräumen und Porosität, die die mechanische Integrität des fertigen Bauteils beeinträchtigen können.

Die Qualitätssicherung im AM-Bereich erfordert einen vielschichtigen Ansatz, der fortgeschrittene Testmethoden, gründliche Verifizierungsprozesse und rigorose Analysetechniken kombiniert. Dieser Ansatz zielt darauf ab, potenzielle Defekte aufzudecken, mechanische Eigenschaften zu bewerten und die Leistung der Teile gegenüber spezifischen Industriestandards und Anforderungen zu validieren. Der Weg vom digitalen Design zum physischen Bauteil umfasst dabei mehrere Stufen, von denen jede, einzigartige Herausforderungen und Möglichkeiten für die Qualitätssicherung bietet.

Die erste Stufe beinhaltet die Vorab-Validierung, bei der das digitale Design sorgfältig geprüft wird, um seine Eignung für die additive Fertigung sicherzustellen. Dies beinhaltet Überlegungen wie Geometrieoptimierung, Erzeugung von Stützstrukturen und die Integration von internen Kanälen oder Gitterstrukturen, die die Leistung eines Teils verbessern können. Durch die digitale Simulation des Druckprozesses und die Bewertung von Faktoren wie Wärmeverteilung und Spannungsakkumulation können Ingenieure potenzielle Probleme identifizieren, die während der eigentlichen Fertigung auftreten könnten.

Im Zentrum der Qualitätssicherung von AM-Prozessen steht der kritische Faktor der Dichtebestimmung. Dichte, im Kontext von AM, bezieht sich auf die Masse eines Teils pro Volumeneinheit. Sie dient als direkter Indikator für die strukturelle Integrität und Porosität des Materials. Eine hohe Dichte impliziert eine solide, homogene Struktur mit minimalen Hohlräumen, während eine niedrige Dichte auf das Vorhandensein interner Defekte hinweisen kann, die die mechanischen Eigenschaften beeinträchtigen können.

Das Erreichen einer optimalen Dichte in 3D-gedruckten Komponenten ist unerlässlich, um deren Zuverlässigkeit und funktionale Leistung sicherzustellen. Eine gründliche Dichteanalyse ermöglicht es den Herstellern, Bereiche potenzieller Schwäche, Porosität oder Unregelmäßigkeiten innerhalb der gedruckten Objekte zu identifizieren. Durch das Verständnis der Dichteverteilung können Ingenieure Druckparameter wie Druckgeschwindigkeit, Temperatur und Materialzusammensetzung feinabstimmen, um Defekte zu minimieren und konsistente, wünschenswerte Eigenschaften im gesamten Teil zu erreichen.

Mit der Weiterentwicklung der AM-Technologie haben sich auch die Techniken zur Dichteanalyse weiterentwickelt. Traditionelle Methoden wie die Archimedes-Methode, bei der ein Teil in eine Flüssigkeit getaucht wird, um sein Volumen zu bestimmen, sind zwar immer noch weit verbreitet, können jedoch durch Umweltbedingungen beeinflusst werden und sind nicht immer genau. Fortschrittlichere Techniken wie CT-Scans und Mikrografien bieten detailliertere Einblicke in die interne Struktur von Teilen, sind jedoch oft teuer und zeitaufwändig.

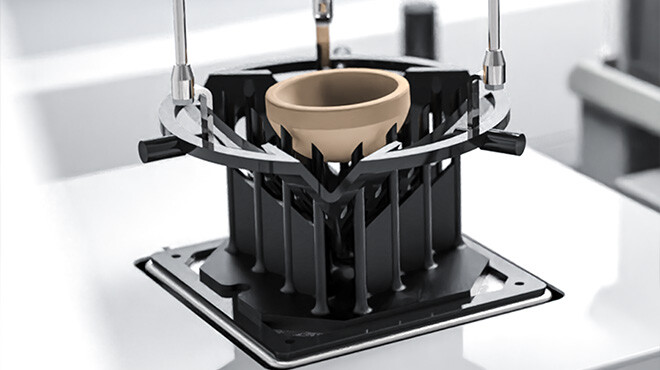

In Anbetracht dieser Herausforderungen hat Dimensionics Density, als führendes Unternehmen im Bereich der Dichtebestimmung, eine innovative Lösung entwickelt, die die Archimedes-Methode mit moderner Automatisierungstechnologie kombiniert. Diese Lösung ermöglicht eine schnelle, genaue und wiederholbare Dichtemessung, die für die Validierung von Teilen, die mit verschiedenen AM-Technologieplattformen hergestellt wurden, von entscheidender Bedeutung ist.

Dimensionics Density hat sich darauf spezialisiert, innovative Lösungen zur Messung der Teiledichte bereitzustellen und bietet eine Lösung, die sowohl genau als auch wiederholbar ist.

Ein Schlüsselelement dieser Lösung ist die automatisierte Handhabung, die den menschlichen Einfluss auf die Messung eliminiert. Durch die Verwendung von Portalsystemen, die die Teile immer wiederholgenau reproduzierbar auf die Waagen legen, wird sichergestellt, dass die Messungen konsistent und zuverlässig sind. Darüber hinaus kann die automatisierte Archimedes-Lösung von Dimensionics Density die Dichte von Freiformteilen und hochkomplexen AM-Teilen genau bestimmen, was sie zu einem unverzichtbaren Werkzeug für Hersteller macht, die die Qualität und Zuverlässigkeit ihrer Produkte sicherstellen wollen.

Was Sie hier erwartet: EINFÜHRUNG PARAMETRIERUNG VON PRESSEN VORHERSAGE DES SCHRUMPFVERHALTENS AUTOMATISIERTE DICHTEBESTIMMUNG FAZIT Einführung ...

Was Sie hier erwartet: EINFÜHRUNG MIKROSKOPISCHE ANALYSE VON QUERSCHLIFFEN COMPUTERTOMOGRAPHIE (CT) MANUELLE ARCHIMEDES-METHODE AUTOMATISIERTE...

Was Sie hier erwartet: EINFÜHRUNG SCHLIFFBILDER COMPUTERTOMOGRAPHIE (CT) AUTOMATISIERTE DICHTEBESTIMMUNG FAZIT Einführung In der additiven...