Optimierung des Metal Injection Molding (MIM) Prozesses

Was Sie hier erwartet: EINLEITUNG WAS IST METAL INJECTION MOLDING HERAUSFORDERUNGEN IM MIM PROZESS: DIE BEDEUTUNG DER DICHTE GRÜNDICHTEBESTIMMUNG:...

2 minute gelesen

Mathias Evers : 23.05.2024

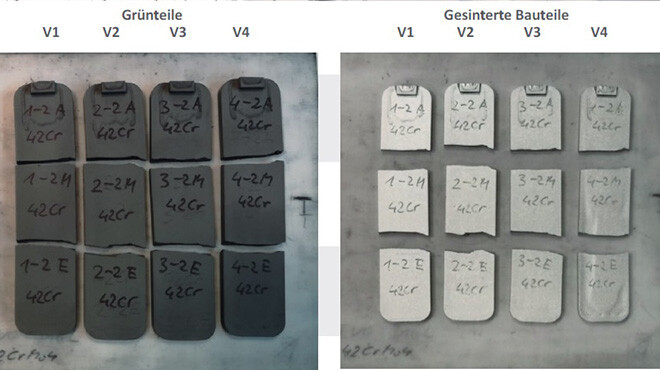

Der Metallpulverspritzguss (Metal Injection Moulding, MIM) hat sich als effizientes Verfahren zur Herstellung komplexer Metallteile etabliert. Ein kritischer Aspekt dabei ist die gleichmäßige Dichteverteilung im sogenannten Grünling, also dem noch nicht gesinterten Bauteil. Eine homogene Dichteverteilung ist entscheidend, da sie das Schrumpfverhalten und somit die Maßhaltigkeit des Endprodukts bestimmt. In Zusammenarbeit mit der Firma Arburg GmbH & Co. KG hat die Dimensionics Density GmbH ein vollautomatisiertes System zur Dichtemessung entwickelt, das eine präzise Prozessüberwachung und -optimierung ermöglicht.

Das MIM-Verfahren besteht aus vier Hauptschritten: Compoundieren, Spritzen, Entbindern und Sintern. Zunächst wird ein Feedstock, bestehend aus Metallpulver und einem organischen Binder, hergestellt. Dieser wird dann durch Spritzgießen in die gewünschte Form gebracht. Der Grünling wird anschließend entbindert, wobei der Binderanteil stark reduziert wird, bevor im finalen Sinterschritt das Bauteil bei hohen Temperaturen verdichtet und gehärtet wird. Hierbei spielt die Dichteverteilung eine entscheidende Rolle, da ungleichmäßige Dichte zu unregelmäßigem Schrumpfen und Verzug führen kann.

Die archimedische Dichtemessung ist ein etabliertes Verfahren, bei dem das Gewicht eines Festkörpers in Luft und in einer Flüssigkeit gemessen wird. Die Differenz entspricht dem Auftrieb, der in der Flüssigkeit erfahren wird, und daraus lässt sich das Volumen und letztendlich die Dichte des Körpers berechnen. Für genaue Messungen müssen dabei Umwelteinflüsse wie Temperatur und Druck berücksichtigt werden.

Eine Herausforderung bei der Dichtemessung in der Praxis ist der menschliche Einfluss, der die Genauigkeit und Reproduzierbarkeit der Messungen beeinträchtigen kann. Hier setzt das vollautomatisierte System von Dimensionics Density an, das durch die Erfassung aller relevanten Umwelteinflüsse und den Ausschluss externer Störungen hochpräzise und reproduzierbare Messungen ermöglicht.

Das vollautomatisierte Dichtemesssystem von Dimensionics Density ist für den Einsatz in Produktionsumgebungen konzipiert und nicht nur auf Laborbedingungen beschränkt. Es ermöglicht eine schnelle Dichtemessung und Integration in Produktionslinien, was kurze Reaktionszeiten zur Prozessanpassung erlaubt. Das System verarbeitet Bauteile in einem Tray mit bis zu 18 Plätzen und erfasst alle relevanten Daten wie Werker-, Auftrags- und Bauteilnummern.

Durch die vollautomatisierte Handhabung der Bauteile und die konstante Erhaltung der Messbedingungen können auch geringe Abweichungen in der Dichteverteilung präzise erfasst werden. Dies führt zu einer signifikanten Reduzierung von Ausschuss und Kosten, da Testsintern vermieden wird und eine kontinuierliche Optimierung der Produktionsparameter möglich ist.

Die Einführung der vollautomatisierten Dichtemessung im MIM-Verfahren stellt einen bedeutenden Fortschritt dar. Sie ermöglicht eine ressourcenschonende Prozesssteuerung mit geringerem Zeit- und Energieaufwand und trägt zur wirtschaftlicheren Produktion bei. Zukünftige Untersuchungen werden sich darauf konzentrieren, die bisher erzielten Ergebnisse weiter zu validieren und den Zusammenhang zwischen Dichtegradienten im Grünling und dem Schwindungsverhalten im gesinterten Zustand zu erforschen.

Was Sie hier erwartet: EINLEITUNG WAS IST METAL INJECTION MOLDING HERAUSFORDERUNGEN IM MIM PROZESS: DIE BEDEUTUNG DER DICHTE GRÜNDICHTEBESTIMMUNG:...

Was Sie hier erwartet: EINE REISE NACH KOCHEL AM SEE HINTERGRÜNDE DER DICHTEMESSUNG IM PULVERPRESSEN EINFLUSS AUF FORMGEBUNG UND QUALITÄT ...

Was Sie hier erwartet: EINFÜHRUNG VERSUCHSAUFBAU UND -DURCHFÜHRUNG ERGEBNISSE DER DICHTEMESSUNG OPTIMIERUNG DER FERTIGUNGSPARAMETER FAZIT UND...