Dichtemessung trifft Hightech-Pulverpressung in Bayern

Was Sie hier erwartet: EINE REISE NACH KOCHEL AM SEE HINTERGRÜNDE DER DICHTEMESSUNG IM PULVERPRESSEN EINFLUSS AUF FORMGEBUNG UND QUALITÄT ...

In einem praktischen Versuch haben die Dimensionics Density GmbH und Arburg GmbH & Co. KG die Anwendung der vollautomatisierten Dichtemessung im MIM-Verfahren untersucht. Ziel war es, den Einfluss von Fertigungsparametern auf die Dichteverteilung im Grünling und deren Auswirkungen auf das Schrumpfverhalten während des Sinterns zu analysieren.

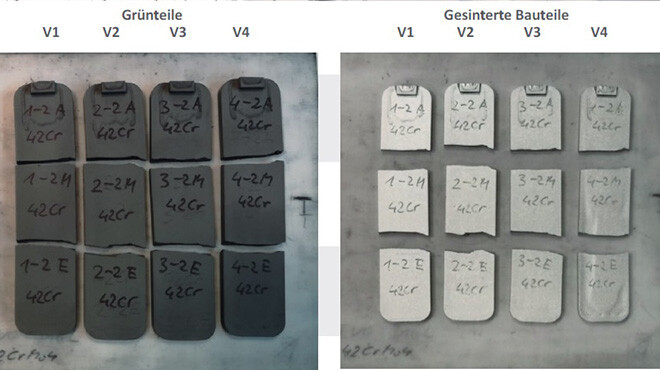

Für den Versuch wurden Prüfplatten aus einem MIM-Feedstock (Catamold 42CrMo4) der Firma BASF SE hergestellt. Diese Platten wurden auf einer Arburg Allrounder 370 S 700-70 Spritzgießmaschine gefertigt. Dabei wurden zwei Versuchsreihen durchgeführt, in denen verschiedene Spritzparameter wie Einspritzgeschwindigkeit und Nachdruck variiert wurden.

Die Prüfplatten wurden in drei gleich lange Segmente unterteilt: Anguss, Bauteilmitte und Fließwegende. Diese Segmente wurden sowohl im Grünzustand als auch nach dem Sintern hinsichtlich ihrer Dichte und Schwindung untersucht.

Die archimedische Dichtemessung der Grünlinge zeigte, dass die Dichte mit höherem Nachdruck zunimmt. Interessanterweise nahm die Dichte über die Bauteillänge vom Anguss zum Fließwegende zu, was auf Effekte wie Trägheit bei der Einspritzung oder Temperaturgradienten zurückgeführt werden könnte. Weitere Untersuchungen sollen diese Beobachtungen genauer erforschen.

Zusätzlich wurde die geometrische Schwindung der gesinterten Segmente gemessen. Es zeigte sich, dass eine höhere Grünlingsdichte zu geringerer Schwindung führte. Somit konnte eine Vorhersage über das Schrumpfverhalten basierend auf der Grünlingsdichte getroffen werden.

Der Versuch verdeutlichte, dass durch die vollautomatisierte Dichtemessung bereits vor dem Sintern Aussagen über das Schrumpfverhalten getroffen werden können. Dies ermöglicht eine gezielte Anpassung der Fertigungsparameter, um eine gleichmäßige Dichteverteilung und damit maßhaltige Endprodukte zu erzielen.

Die Reduktion von Ausschuss und die Vermeidung aufwendiger Testsintern führen zu einer effizienteren und kostengünstigeren Produktion. Besonders hervorzuheben ist die Möglichkeit, auch kleine Dichteunterschiede innerhalb eines Bauteils präzise zu erfassen und entsprechende Prozessoptimierungen vorzunehmen.

Der praktische Versuch hat gezeigt, dass die vollautomatisierte Dichtemessung im MIM-Verfahren eine wertvolle Methode zur Prozessoptimierung darstellt. Durch die frühzeitige Erkennung von Dichteunterschieden können Produktionsprozesse ressourcenschonend und wirtschaftlich gestaltet werden.

Zukünftige Untersuchungen werden darauf abzielen, die gewonnenen Erkenntnisse zu validieren und den Einfluss von Dichtegradienten auf das Schwindungsverhalten weiter zu erforschen. Die Integration dieser Technologie in die Produktionslinien verspricht eine nachhaltige und effiziente Fertigung im MIM-Verfahren.

Was Sie hier erwartet: EINE REISE NACH KOCHEL AM SEE HINTERGRÜNDE DER DICHTEMESSUNG IM PULVERPRESSEN EINFLUSS AUF FORMGEBUNG UND QUALITÄT ...

Die Herstellung hochwertiger Bauteile ist von entscheidender Bedeutung in vielen Branchen, sei es in der Automobilindustrie, der Medizintechnik oder...

Was Sie hier erwartet: Einleitung: Das Archimedische Prinzip und seine Bedeutung in der Fertigung** Was ist das archimedische Prinzip? Die...