Vollautomatisierten Dichtemessung beim Metal Injection Molding - MIM

Die Herstellung hochwertiger Bauteile ist von entscheidender Bedeutung in vielen Branchen, sei es in der Automobilindustrie, der Medizintechnik oder...

3 minute gelesen

Philipp Prüße : 08.08.2023

Metallpulverspritzgießen (METAL INJECTION MOLDING - MIM) ist eine bahnbrechende Technologie zur kostengünstigen Herstellung hochwertiger Metallkomponenten. Wir berichten über Geschichte von MIM, den Herstellungsprozess, sowie Vorteile und typische Anwendungen. Tauchen wir ein!

Inhaltsverzeichnis

Geschichte des Metallpulverspritzgießens

Was ist Metallpulverspritzgießen?

Vorteile von Metallpulverspritzguß

Anwendungen MIM

Maschinen beim Metallpulverspritzgießen

Fazit

Die Anfänge des Pulverspritzgießens reichen bis in die 1970er Jahre zurück. Forscher suchten damals nach innovativen Methoden, um komplexe Metallkomponenten kosteneffizient herzustellen. Die Idee, Pulvermetallurgie mit Spritzgussverfahren zu kombinieren, entstand als Antwort auf die Herausforderung, hochpräzise Teile mit komplexen Formen herzustellen, die mit herkömmlichen Methoden nicht möglich waren.

Mit der Zeit wurden die Techniken und das Verständnis für das Metallpulverspritzgießen kontinuierlich verbessert. Neue Materialien, Bindemittel und Sintertechniken wurden entwickelt, um die mechanischen Eigenschaften und die Qualität der Endprodukte zu optimieren. Dies wurde auch auf technisches Keramik angewandt. Heute ist das Metallpulverspritzgießen als Metal Injection Molding (MIM) bekannt und hat sich zu einer zentralen Fertigungsmethode für hochwertige Metallkomponenten entwickelt.

MIM ist ein innovatives Fertigungsverfahren, das die Vorteile von Pulvermetallurgie und Kunststoffspritzguss kombiniert. Es ermöglicht die kostengünstige Herstellung hochpräziser und komplexer Metallkomponenten in großen Stückzahlen. Der MIM-Prozess besteht aus sechs Schritten:

MIM bietet eine Vielzahl von Vorteilen, die es zu einer attraktiven Wahl für die Metallkomponenten-Herstellung machen:

MIM findet in verschiedenen Branchen breite Anwendung, darunter:

Metallpulverspritzgießen ist ein hochpräzises Fertigungsverfahren, das spezielle Anforderungen an die eingesetzten Maschinen stellt. Diese Maschinen müssen eine hohe Leistungsfähigkeit und Präzision bieten, um die feinen Metallpulver und speziellen Bindemittel homogen zu mischen und die Masse präzise in die Werkzeugformen einzuspritzen. Kontrollierte Temperaturbedingungen in den Öfen sind entscheidend für die Entbinderung und das Sintern, um die gewünschten mechanischen Eigenschaften zu erzielen. Die Auswahl moderner und leistungsfähiger Pulverspritzgußmaschinen ist entscheidend für den Erfolg des Herstellungsprozesses.

Die wichtigsten Maschinen sind:

Pulvermischer: Ein Pulvermischer wird verwendet, um die feinen Metallpulver mit speziellen Bindemitteln und Zusatzstoffen zu einer homogenen Masse zu vermischen. Die gleichmäßige Verteilung der Komponenten ist entscheidend für die Qualität der Endprodukte.

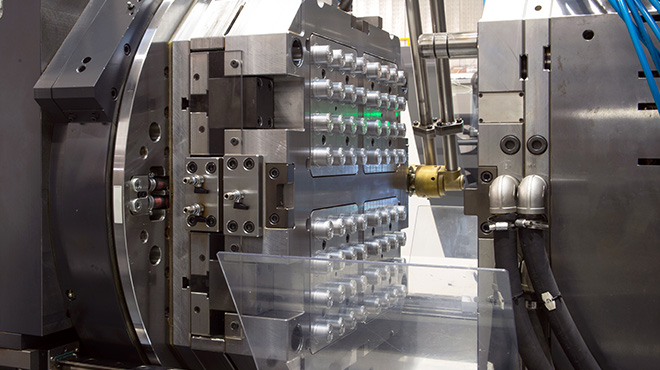

Spritzgussmaschine: Die Spritzgussmaschine ist zentral für den Prozess. Sie spritzt die vorbereitete Masse in die Werkzeugformen, die die gewünschte Geometrie der Teile definieren. Hochmoderne Maschinen und präzise Prozesssteuerung sind entscheidend, um die Qualität und Konsistenz der MIM-Teile zu gewährleisten.

Entbinderungsofen: Nach dem Metallspritzguss werden die geformten Teile in einem Entbinderungsofen erhitzt, um das Bindemittel zu entfernen. Dieser Entbinderungsprozess ist entscheidend, um eine gleichmäßige Porosität in den Werkstücken zu erzeugen.

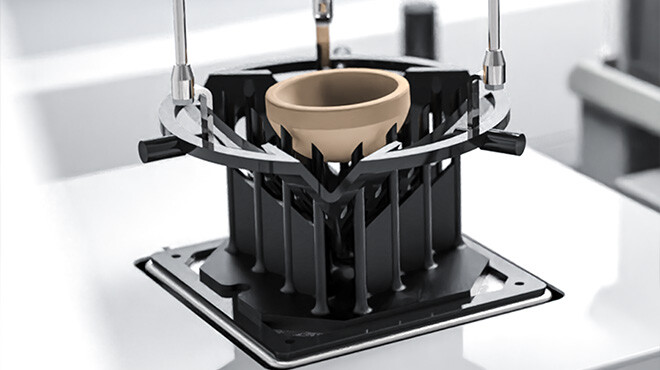

Sinterofer: Der Sinterofen ist ein Hochtemperaturofen, der die entbundenen Teile sintert, wodurch die Metallpartikel miteinander verschmelzen. Durch diesen Schritt erhalten die Teile ihre endgültige Festigkeit und Dichte.

Nachbearbeitungsmaschinen: Je nach den Anforderungen und dem gewünschten Endprodukt können weitere Nachbearbeitungsschritte notwendig sein. Dazu gehören zum Beispiel Schleifen, Polieren oder Bearbeitung der Oberflächen.

Die Auswahl und Verwendung spezifischer Maschinen hängt von den Anforderungen des jeweiligen MIM-Prozesses und den gewünschten Eigenschaften der hergestellten Teile ab.

Metallpulverspritzgießen ist zweifellos eine revolutionäre Technologie für die Herstellung hochwertiger Metallkomponenten. Die Vorteile dieses Verfahrens in Bezug auf komplexe Geometrien, Materialeffizienz und Kostenersparnis machen es zu einer beliebten Wahl in verschiedenen Branchen.

Die Herstellung hochwertiger Bauteile ist von entscheidender Bedeutung in vielen Branchen, sei es in der Automobilindustrie, der Medizintechnik oder...

Was Sie hier erwartet: EINLEITUNG WAS IST METAL INJECTION MOLDING HERAUSFORDERUNGEN IM MIM PROZESS: DIE BEDEUTUNG DER DICHTE GRÜNDICHTEBESTIMMUNG:...

Was Sie hier erwartet: EINFÜHRUNG PARAMETRIERUNG VON PRESSEN VORHERSAGE DES SCHRUMPFVERHALTENS AUTOMATISIERTE DICHTEBESTIMMUNG FAZIT Einführung ...