Praktischer Versuch zur Dichtemessung im MIM-Verfahren

Was Sie hier erwartet: EINFÜHRUNG VERSUCHSAUFBAU UND -DURCHFÜHRUNG ERGEBNISSE DER DICHTEMESSUNG OPTIMIERUNG DER FERTIGUNGSPARAMETER FAZIT UND...

Metal Injection Molding (MIM) ist ein innovatives Fertigungsverfahren, das immer mehr an Bedeutung gewinnt, wenn es darum geht, komplexe Metallbauteile in großen Stückzahlen präzise zu produzieren. Doch trotz seiner vielen Vorteile gibt es Herausforderungen, vor allem in Bezug auf die Produktionskosten und die Qualität der Bauteile. Wie lassen sich diese Herausforderungen meistern? Eine vielversprechende Antwort bietet die Gründichtebestimmung, die den gesamten Prozess nicht nur effizienter, sondern auch kostengünstiger gestaltet. Im Folgenden erfahren Sie, wie genau diese Technik funktioniert und welchen Einfluss sie auf den MIM-Prozess hat.

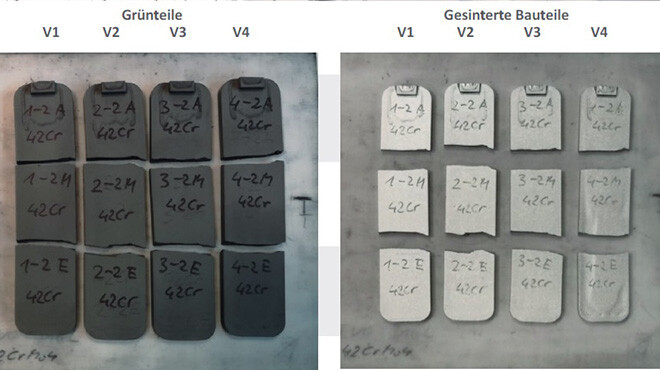

MIM ist ein Fertigungsverfahren, das Metallpulver mit einem Bindemittel kombiniert, um formbare Materialien zu schaffen, die in präzisen Spritzgießprozessen verarbeitet werden. Diese Methode eignet sich besonders gut für die Herstellung von kleinen, komplexen Bauteilen mit hoher Wiederholgenauigkeit und stabiler Qualität. Der Prozess besteht aus mehreren Schritten: Zunächst wird ein Feedstock aus Pulver und Bindemittel gemischt, um einen Grünling zu erzeugen. Dieser wird dann einem Sinterprozess unterzogen, bei dem das Bindemittel entfernt und das Bauteil verdichtet wird.

Doch trotz dieser Präzision bringt der Prozess auch seine Herausforderungen mit sich, vor allem in Bezug auf den Schwund des Bauteils und die damit verbundenen Fertigungskosten.

Ein zentraler Punkt beim Metal Injection Molding ist der sogenannte Schwund des Bauteils. Dieser tritt auf, wenn das Material während des Sinterprozesses schrumpft, was zu Abweichungen von den ursprünglichen Maßen führen kann. Ein präzises Verständnis des Schwunds ist entscheidend, um später fehlerhafte Teile zu vermeiden und die Qualität des Endprodukts sicherzustellen.

Um den Schwund genau vorherzusagen, wird die Dichte des „Grünlings“ gemessen, also des Bauteils, bevor es den endgültigen Sinterprozess durchläuft. Doch wie lässt sich diese Dichte effektiv bestimmen? Eine Methode, die sich immer mehr durchsetzt, ist die Gründichtebestimmung mittels des Archimedischen Prinzips.

Die Gründichtebestimmung liefert präzise Messwerte, die es ermöglichen, die Dichte und das Volumen des Bauteils bereits im grünen Zustand genau zu bestimmen. Hierbei wird das Volumen eines Bauteils durch die Verdrängung in einem Flüssigkeitsbad gemessen – eine Technik, die nach Archimedes benannt ist und sich durch ihre Genauigkeit auszeichnet.

Warum ist diese Messung so wichtig? Die Dichtebestimmung im frühen Stadium ermöglicht es, den Schwund des Bauteils besser vorherzusagen und somit frühzeitig Anpassungen an den Prozessparametern vorzunehmen. Das bedeutet weniger Ausschuss und eine höhere Bauteilqualität, da der Prozess bereits zu einem frühen Zeitpunkt genau gesteuert wird.

Durch die regelmäßige Dichtebestimmung im Verlauf der Fertigung können Prozessabweichungen sofort erkannt und korrigiert werden, bevor sie größere Auswirkungen auf das Endprodukt haben. Dies macht den gesamten Fertigungsprozess stabiler und zuverlässiger.

Ein weiterer wesentlicher Vorteil der Gründichtebestimmung ist die Kostenoptimierung. Der Sinterprozess selbst ist mit hohen Kosten verbunden. Ein typischer Sinterofen benötigt eine Prozesszeit von 20 Stunden, um ein Bauteil zu sintern, wobei er rund 150 kW Energie pro Stunde verbraucht. Hinzu kommt, dass für den Prozess 2.000 Liter Wasserstoff pro Stunde benötigt werden, um die gewünschten Eigenschaften für Materialien wie den Stahl 42 CrMo4 zu erzielen. Diese hohen Energie- und Gasverbrauchskosten machen den gesamten Prozess teuer.

Durch die frühe Dichtebestimmung können diese Kosten jedoch signifikant gesenkt werden. Wenn bereits zu Beginn des Prozesses die Dichte des Bauteils exakt bekannt ist, können die Spritzparameter und die Sinterbedingungen besser angepasst werden, was zu einer effizienteren Nutzung des Sinterofens und einer Verringerung der Prozesszeiten führt. Dies bedeutet weniger Energieverbrauch und geringere Kosten für die Fertigung.

Außerdem können durch diese präzise Vorhersage des Schwunds potenzielle Fehler bereits vor dem Start des Sinterprozesses erkannt und korrigiert werden. Das spart nicht nur Zeit, sondern auch Materialkosten, da weniger fehlerhafte Bauteile produziert werden.

Die Gründichtebestimmung ist nicht nur eine einmalige Messung zu Beginn des Prozesses, sondern kann kontinuierlich während der Produktion durchgeführt werden. Dies ermöglicht eine ständige Prozessüberwachung und eine genaue Qualitätskontrolle der Bauteile. So lassen sich Abweichungen von den gewünschten Spezifikationen frühzeitig erkennen und sofort Maßnahmen zur Korrektur ergreifen.

Die präzise Überwachung der Dichte und des Schwunds stellt sicher, dass die Teile über den gesamten Fertigungsprozess hinweg gleichbleibend hohe Qualität aufweisen. Dies ist besonders wichtig, um die Anforderungen der Kunden zu erfüllen und fehlerhafte Bauteile zu vermeiden, die in der Nachbearbeitung oder bei der Endprüfung aussortiert werden müssten.

Die Integration der Gründichtebestimmung in den MIM-Prozess stellt eine wahre Innovation dar, wenn es darum geht, die Fertigungskosten zu senken und gleichzeitig die Produktqualität zu steigern. Durch die frühzeitige Ermittlung der Dichte und das präzise Vorhersagen des Schwunds können Unternehmen ihre Produktionsprozesse deutlich effizienter und kostengünstiger gestalten. Gleichzeitig wird die Prozessqualität verbessert, da die Bauteile schon im frühen Stadium des Herstellungsprozesses optimal überwacht und gesteuert werden.

Für Unternehmen, die MIM in ihrer Fertigung einsetzen, bietet die Einführung dieser Technologie eine wertvolle Möglichkeit, sich auf dem Markt zu differenzieren, indem sie ihren Kunden nicht nur hochwertige Bauteile zu einem wettbewerbsfähigen Preis bieten, sondern auch eine kontinuierliche Verbesserung der Prozesssicherheit und Qualität gewährleisten.

Durch die kontinuierliche Weiterentwicklung von Technologien wie der Gründichtebestimmung ist die Zukunft der MIM-Fertigung vielversprechend. Unternehmen, die diese Technologien frühzeitig in ihren Produktionsprozess integrieren, profitieren nicht nur von kostengünstigeren und effizienteren Fertigungsprozessen, sondern sichern sich auch einen Wettbewerbsvorteil durch die hohe Qualität und Zuverlässigkeit ihrer Produkte.

Was hältst du von der Einführung der Gründichtebestimmung in deinen Fertigungsprozess? Teile deine Gedanken in den Kommentaren – wir freuen uns auf deine Meinung!

Was Sie hier erwartet: EINFÜHRUNG VERSUCHSAUFBAU UND -DURCHFÜHRUNG ERGEBNISSE DER DICHTEMESSUNG OPTIMIERUNG DER FERTIGUNGSPARAMETER FAZIT UND...

Was Sie hier erwartet: EINFÜHRUNG DIE BEDEUTUNG DER DICHTEVERTEILUNG IM MIM-VERFAHREN ARCHIMEDISCHE DICHTEMESSUNG: GRUNDLAGEN UND HERAUSFORDERUNGEN ...

Was Sie hier erwartet: EINE REISE NACH KOCHEL AM SEE HINTERGRÜNDE DER DICHTEMESSUNG IM PULVERPRESSEN EINFLUSS AUF FORMGEBUNG UND QUALITÄT ...