Optimierung des Metal Injection Molding (MIM) Prozesses

Was Sie hier erwartet: EINLEITUNG WAS IST METAL INJECTION MOLDING HERAUSFORDERUNGEN IM MIM PROZESS: DIE BEDEUTUNG DER DICHTE GRÜNDICHTEBESTIMMUNG:...

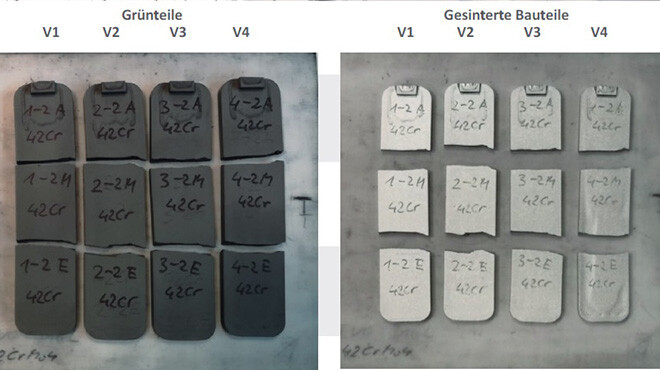

Die Keramikpulverspritzgießfertigung (Ceramic Injection Molding, CIM) bietet vielfältige Möglichkeiten, komplexe Bauteile in großen Stückzahlen wirtschaftlich herzustellen. Damit jedoch die gewünschten Endmaße und Eigenschaften sicher erreicht werden, müssen Materialzusammensetzung und Prozessparameter sehr genau abgestimmt sein. Ein zentrales Element ist dabei das richtige Werkzeugaufmaß (WKZ-Maß), welches die Schwindung von der Grünteil- zur Sinterphase berücksichtigt.

In diesem Blogbeitrag zeigen wir, wie Pulver- und Binderdichte – ebenso wie das A/V-Verhältnis (Oberfläche zu Volumen) der Pulverpartikel – das Werkzeugaufmaß, die Viskosität des Feedstocks und letztlich die Prozessstabilität beeinflussen. Außerdem stellen wir eine praxisnahe Methode vor, um mithilfe von Gründichte-Messungen schneller zu zuverlässigen Ergebnissen zu kommen.

Für die Auslegung des Spritzgießprozesses und der Werkzeuge sind folgende Kenngrößen entscheidend:

Aus dem Verhältnis von Pulver zu Binder ergibt sich die Feedstock-Dichte. Bei bekannten Volumenanteilen (x = Volumenanteil Pulver) lässt sie sich mithilfe folgender Gleichung berechnen:

Je höher die Feedstock-Dichte ist, desto geringer wird in der Regel die Schwindung beim Sintern. Umgekehrt führt eine niedrige Feedstock-Dichte zu einem größeren Schwindungsbedarf.

Um das Endmaß eines gesinterten Bauteils zuverlässig treffen zu können, wird das Werkzeugaufmaß über einen Aufmaßfaktor (α) bestimmt. Dieser gibt an, um welchen Faktor das Bauteil vom Grün- zum Sinterzustand schrumpft. Der Faktor hängt ab von:

In der Praxis wird α meist empirisch ermittelt oder tabellarisch bereitgestellt. Entscheidend ist: Solange Pulver- und Binderdichte und das Verhältnis von Pulveroberfläche zu Binder konstant sind, ändert sich der Aufmaßfaktor kaum. Schwankungen im Prozess oder Chargenwechsel können jedoch Abweichungen verursachen.

Die Partikelgrößenverteilung der Pulver variiert häufig von Charge zu Charge. Eine feinere Körnung führt zu einer größeren spezifischen Oberfläche (A/V-Verhältnis) pro Volumeneinheit. Je größer die Oberfläche, desto mehr Binder wird benötigt, um die Partikel vollständig zu benetzen. Bleibt der Binderanteil jedoch gleich, steigt in diesem Fall die Viskosität des Feedstocks.

Eine falsch angepasste Viskosität kann beim Spritzgießen in der Keramikfertigung zu verschiedenen Problemen führen:

Bei vielen Fertigern wird bei auftretenden Maßabweichungen oder Viskositätsproblemen zunächst das Werkzeugaufmaß oder die Spritzparameter verändert, um das gewünschte Ergebnis zu erzielen. Da jedoch erst nach dem Sinterprozess (oft 3–5 Tage) feststeht, ob die Anpassungen erfolgreich waren, kommt es zu:

Ein effizienter Ansatz zur Reduzierung dieser Trial-and-Error-Vorgehensweise liegt in der Messung der Gründichte direkt nach dem Spritzvorgang. Diese zeigt bereits an, ob das Verhältnis von Pulver zu Binder im realen Bauteil stimmt und wie homogen die Verteilung ist.

Um zeitaufwändige Trial-and-Error-Schleifen zu vermeiden, empfiehlt es sich, einen Datenpool aufzubauen, in dem die Gründichte von Referenz-Chargen hinterlegt ist und mit den dazugehörigen optimalen Prozessparametern verknüpft wird.

Die Keramikpulverspritzgießfertigung (CIM) erfordert eine präzise Abstimmung von Pulver- und Binderdichte sowie eine angepasste Partikelgrößenverteilung, um hohe Produktqualität und Prozesssicherheit zu gewährleisten. Schwankungen im A/V-Verhältnis der Pulverpartikel beeinflussen die Viskosität und damit das Fließverhalten beim Spritzen.

Anstatt sich ausschließlich auf aufwändige Trial-and-Error-Schleifen zu verlassen, bietet die Messung der Gründichte direkt nach dem Spritzvorgang eine schnelle und verlässliche Möglichkeit, Abweichungen frühzeitig zu erkennen und gegenzusteuern. Ein integriertes Datenbank- und Parametermanagement-System kann helfen, die richtigen Einstellungen für jeden Feedstock, jede Charge und jeden Pulvertyp effizient zu finden.

Auf diese Weise lassen sich Qualität, Kosten und Lieferzeiten positiv beeinflussen – und die Produktion von Keramikbauteilen gewinnt weiter an Stabilität und Wirtschaftlichkeit.

Was Sie hier erwartet: EINLEITUNG WAS IST METAL INJECTION MOLDING HERAUSFORDERUNGEN IM MIM PROZESS: DIE BEDEUTUNG DER DICHTE GRÜNDICHTEBESTIMMUNG:...

Was Sie hier erwartet: EINFÜHRUNG VERSUCHSAUFBAU UND -DURCHFÜHRUNG ERGEBNISSE DER DICHTEMESSUNG OPTIMIERUNG DER FERTIGUNGSPARAMETER FAZIT UND...

Was Sie hier erwartet: EINFÜHRUNG PARAMETRIERUNG VON PRESSEN VORHERSAGE DES SCHRUMPFVERHALTENS AUTOMATISIERTE DICHTEBESTIMMUNG FAZIT Einführung ...