Das Metal Injection Molding (MIM oder metal injection moulding) ist ein Teilbereich des Sinterns, der in der Produktion einen besonderen Stellenwert eingenommen hat. MIM-Bauteile weisen die gleiche Dichte und mechanische Eigenschaften wie Drehteile auf, jedoch bietet der Fertigungsprozess entscheidende Vorteile.

Vielseitige Anwendungsbereiche von MIM-Bauteilen

Ein Hauptgrund für die Bedeutung des Metal Injection Moulding (Pulverspritzguß) ist die Möglichkeit, eine breite Palette von Metallkomponenten mit komplexen Geometrien herzustellen. Dadurch lassen sich teure Nacharbeiten an den Bauteilen vermeiden.

Die Anwendungsfelder gestalten sich dabei äußerst vielseitig. Vom klassischen Maschinenbau (Zahnräder, Lager, Verbindungsstücke) über medizinische Instrumente wie Pinzetten, Skalpelle oder chirurgische Instrumente bis hin zu Spezialindustrien wie der Leistungselektronik und der Uhrenindustrie finden zahlreiche Unternehmen Einsatzmöglichkeiten für MIM-Bauteile in ihren Produkten.

Der Ablauf des Fertigungsverfahrens

Das Metal Injection Molding besteht aus vier grundlegenden Teilschritten: Compoundieren, Spritzen, Entbindern und Sintern.

Compoundieren: Beim Compoundieren wird aus Ausgangspulver und einem organischen Binder ein homogenes Granulat (Feedstock) hergestellt. Dieses Feedstock kann im Anschluss mittels Spritzgussverfahren weiterverarbeitet werden.

Spritzen: Der hergestellte Feedstock wird unter Druck in das formgebende Werkzeug eingespritzt, um den Grünling (das Grünteil) zu formen.

Entbindern: Im nächsten Schritt wird der Grünling entbindert, das heißt, der organische Binder wird entfernt.

Sintern: Schließlich erfolgt das Sintern, bei dem die Bauteile auf ihre berechnete Größe schrumpfen und eine hohe Dichte von mehr als 97% aufweisen. Dieses Verfahren ermöglicht die kosteneffiziente Herstellung komplexer Bauteile in hoher Stückzahl.

Entdecken Sie Dimensioncs Density

Alle relevanten Informationen rund um das Thema "Dichtebestimmung im Metal Injection Molding". Erfahren Sie, warum die Automatisierung der Dichtemessung der Weg ist, um Ihre Produktion auf die nächste Ebene zu bringen. Lassen Sie sich von uns inspirieren und starten Sie jetzt in die Welt der Dimensioncs Density.

Geschichte & Fokus

Erfahren Sie mehr zu unserer Entstehungsgeschichte und unseren Weg zum Experten im Bereich Dichtebestimmung für gespritzte Bauteile. Wir sind ein starker Partner für Ihr Unternehmen.

Warum Dichtebestimmung?

Die Dichte kann zukünftig die entscheidene Größe für MIM & CIM Fertigungsprozesse werden. Warum das so ist?

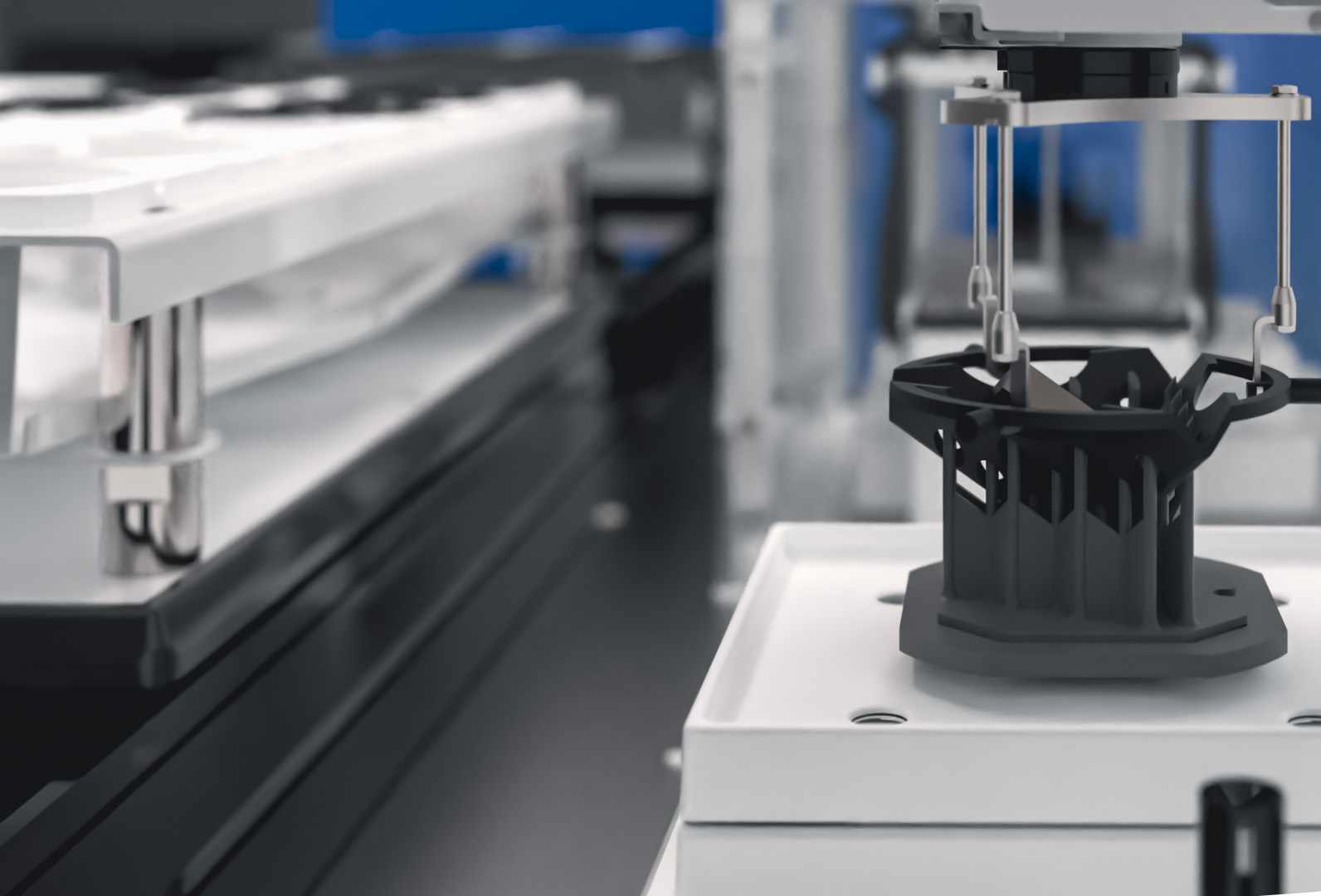

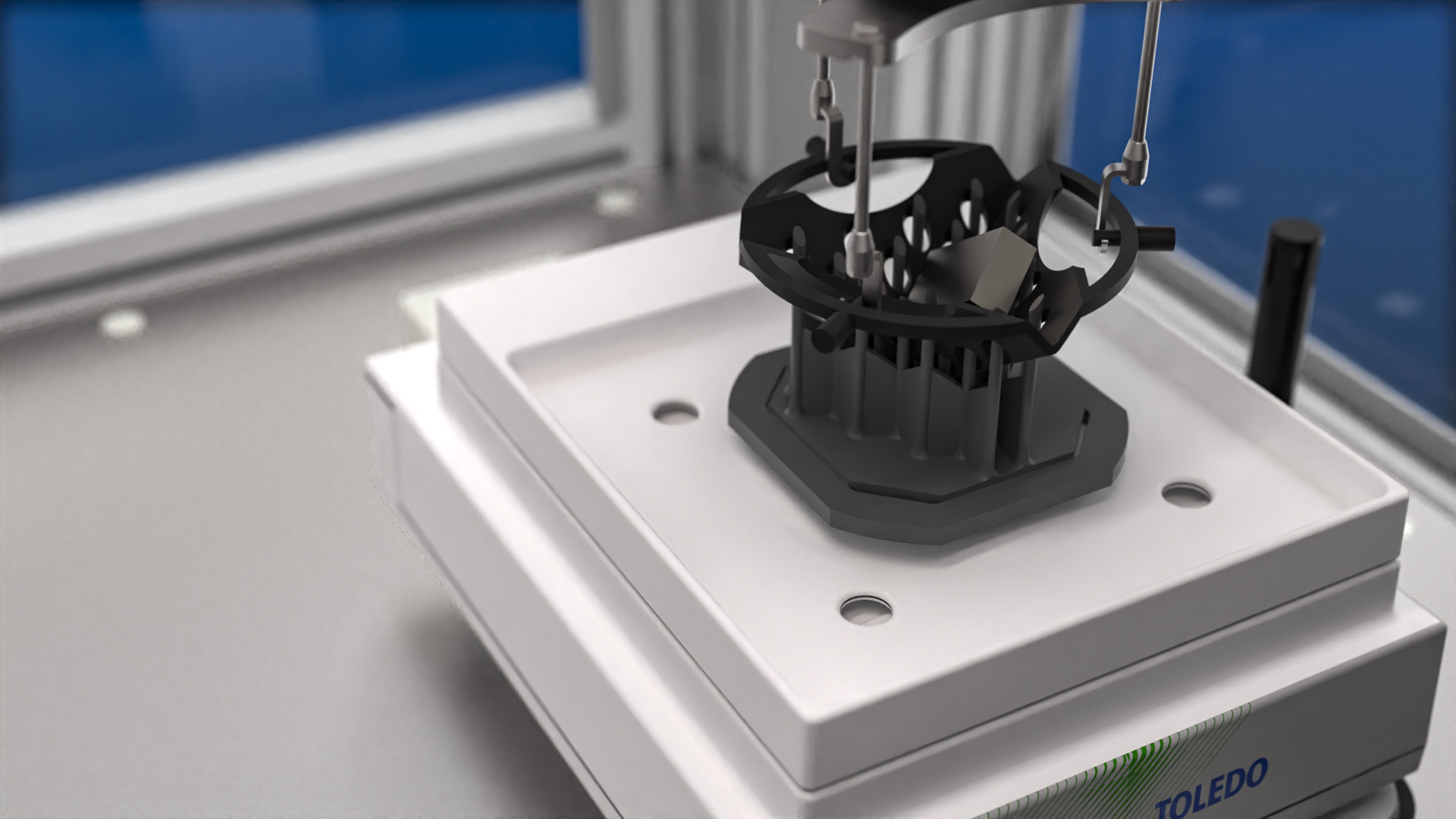

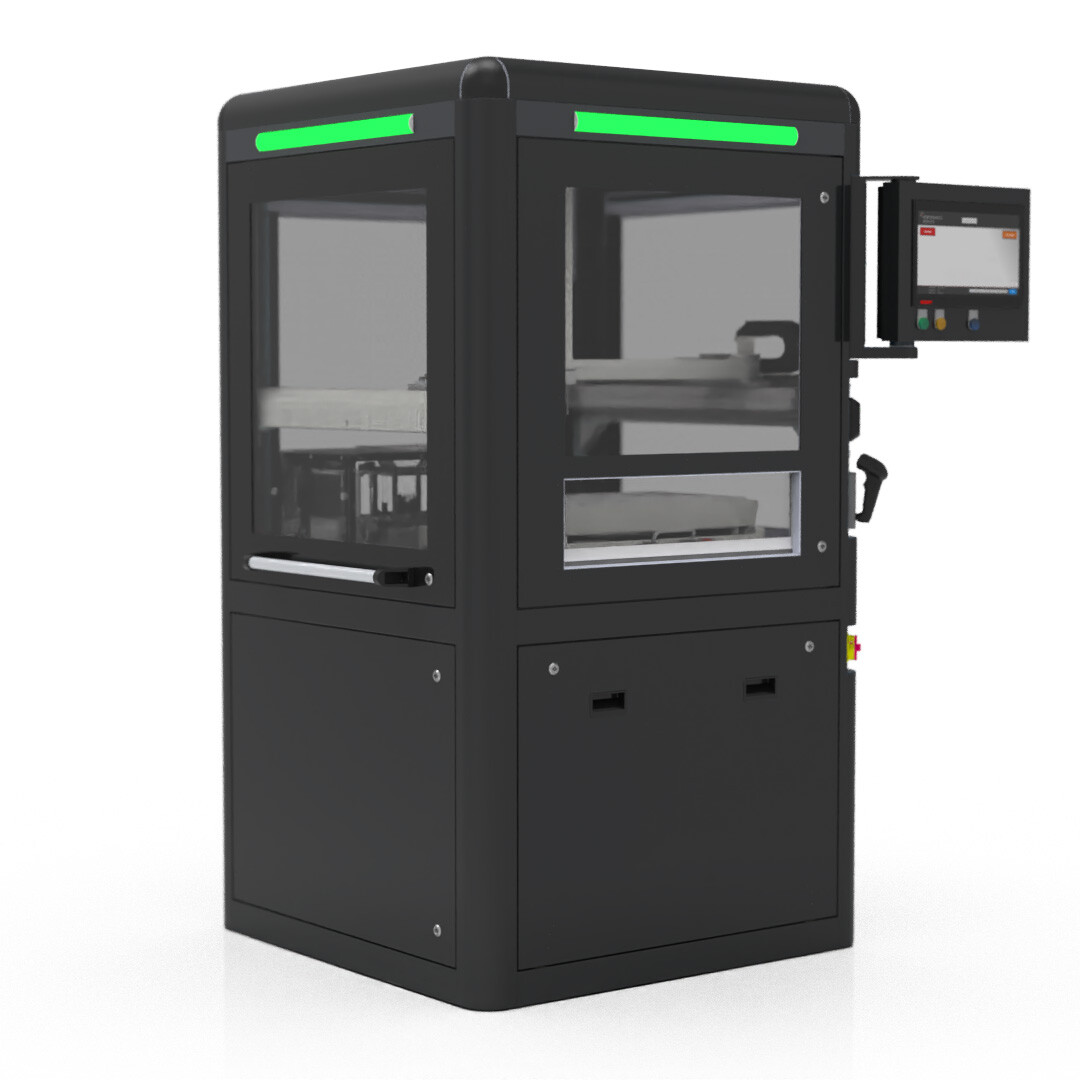

Unsere Lösung

Erfahren Sie die wichtigsten Informationen rund um die Dimensionics Density Dichteplattform und entdecken Sie die Vorteile des Systems.

Benchmarking

Welches ist das richtige Verfahren für Sie? Wir geben die Antwort und zeigen warum die automatisierte Dichteplattform die richtige Lösung für CIM & MIM Porozesse ist.

Vorteile des Metal Injection Molding

Das Metal Injection Molding bietet eine Reihe von Vorteilen gegenüber anderen Fertigungsverfahren. Dazu gehören:

- Herstellung komplexer Geometrien

- Hohe Dichte der Bauteile (>97 %)

- Kosteneffiziente Massenproduktion

- Geringerer Bedarf an Nacharbeiten

Dank dieser Vorzüge wird das MIM immer häufiger in der Industrie eingesetzt und trägt dazu bei, innovative Produkte mit höchster Qualität zu realisieren. Die Möglichkeiten sind vielfältig, und das Metal Injection Molding verspricht weiterhin spannende Entwicklungen in der metallverarbeitenden Industrie.

Individuell angepasste Systeme für Ihren Erfolg

Unsere Anlagen bieten eine Fülle von Optionen, die für Ihre Produktion maßgeschneidert sind. Wir verstehen, dass jeder Anwendungsfall bei MIM einzigartig ist und eine maßgeschneiderte Lösung erfordert. Unsere Systeme bieten eine Vielzahl an Anpassungsmöglichkeiten, um sicherzustellen, dass wir die optimale Lösung für Ihre spezifischen Bedürfnisse finden. Entdecken Sie die grenzenlose Vielfalt unserer Anlagen und die individuellen Möglichkeiten, die jedes Modell bietet - wir sind bereit, Ihnen die perfekte Lösung für Ihre Produktion zu liefern.

Lassen Sie sich von uns inspirieren und starten Sie jetzt in die Welt der Dimensioncs Density.

Vereinbaren Sie hier einen Beratungstermin mit unserem Team.

Dichtebestimmung gespritzter Bauteile

Dimensionics: Partner für die Automation Ihrer Prozesse